Füllsimulation / Spritzgießsimulation, Werkzeugauslegung

Prozesssimulation für perfekte Formteile und Werkzeuge

Minimale Entwicklungszeiten bei gleichbleibend hoher Produktqualität erfordern in vielen Bereichen der Konstruktion den verstärkten Einsatz moderner Simulationsverfahren. Dies gilt insbesondere auch für die Formteil- und Werkzeugauslegung von Spritzgussbauteilen.

Rheologische Formteil- bzw. Werkzeugauslegung

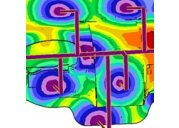

Hierbei stellt die Füllsimulation zur Optimierung der Formteilgeometrie und der Prozessparameter ein nicht zu ersetzendes Hilfsmittel dar. Schwachstellen, wie beispielsweise Bindenähte oder Lufteinschlüsse, werden erkannt und können durch Änderung der Angussposition, der Angussart oder der Formteilgeometrie noch vor dem Werkzeugbau beseitigt werden. Neben der Simulation des Einkomponenten-Spritzgießens von Thermoplasten und Thermoplastischen Elastomeren (TPE) können auch die Besonderheiten bei den Spritzgießsonderverfahren (GIT, WIT, 2K, Sandwich) und beim Elastomer- bzw. Duroplastspritzgießen mit zusätzlichen Berechnungsoptionen simuliert werden.

Kunststoffsimulationszentrum

Das Simulationszentrum bearbeitet u.a. folgende Aufgaben:

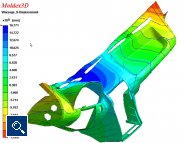

- Parameteroptimierung (u.a. Füllverhalten, Maschinenparameter, wie Temperaturverteilung, Schubspannungsverteilung, Fülldruck, Kühlzeit, Nachdruck, Schließkraft)

- Angussoptimierung

- Abmusterungsplanung

- Verzugsberechnung und Spannungsanalyse

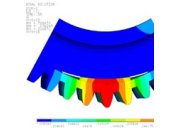

- Faserorientierung und Schichtenanalyse

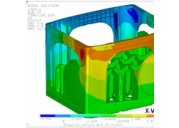

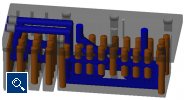

- Thermikanalysen und Kühlgeometrieerstellung: Mit dem Volumenmodell auf Basis einer 3D-Konstruktion wird die Temperaturverteilung in der Kavität und im Werkzeug mit allen Details wie Schiebern, Auswerfern, Kühlkanälen oder vorhandenen Einlegeteilen berechnet.

- Simulation konturnaher Kühlung

- GIT, WIT: Bestimmung der Eindringtiefe des Fluids, Restwanddicken, Optimierung der Zahl und Lage der Injektionsnadeln sowie die Höhe des Gasdrucks

- 2K, Sandwich: Schichtverteilung

- RIM- und Elastomer/Duromer-Simulation

Verwendete Berechnungssoftware

IMPETUS setzt innerhalb der Fertigungssimulation die Programmsysteme Cadmould und Moldex 3D ein.

Als Spezialist für die Simulation des Spritzgießprozesses und von Bauteilbelastungen hat die Impetus Plastics Engineering ihre Kompetenz bereits in hunderten von Projekten unter Beweis gestellt. So zählen die Berechnung von Bauteilvarianten, FEM-Simulationen von Belastungszuständen, Entformungssituationen und Versagensmechanismen, Strukturanalysen von glasfaserverstärkten Spritzgussteilen sowie Anisotropieuntersuchungen zum Leistungsportfolio.